We use our own cookies as well as third-party cookies on our websites to enhance your experience, analyze our traffic, and for security and marketing. Please read our Cookies Policy.

7 belangrijke hulpmiddelen en technieken voor continue verbetering

By Ajoy Gonsalves

april 14, 2022

In ons laatste bericht deelden we een vogelperspectief op continue verbetering van de veiligheid. Dus nu is het tijd om te praten over

CV implementeren in uw organisatie.

Het minder goede nieuws is dat het samenstellen en uitvoeren van een effectief en duurzaam programma voor continue verbetering (CV) hard werken is. En er is een soort catch-22, zoals Deryl Studervant, voormalig president van Canadian Autoparts Toyota (CAPTIN), uitlegt,

“Probeer alles te perfectioneren voordat je het uitbreidt. Maar tegelijkertijd vertelt de filosofie van continue verbetering ons dat perfectie uiteindelijk niet bestaat. Er is altijd een ander doel om naar te streven en meer lessen om te leren.”

En u kunt er zeker van zijn dat Toyota volgens deze filosofie leeft. Ze brengen meer dan 1 millioen wijzigingen aan in hun processen per jaar. Stelt u dit eens voor!

Continue verbetering is geen statische toestand. Het kan niet zo zijn omdat het woord "continu" constante beweging impliceert. Het is dus niet iets wat u kunt bereiken. Het is eerder een gemoedstoestand die iedereen in uw organisatie moet delen, zodat het bedrijf als geheel vooruit kan.

Waar te beginnen met continu verbeteren?

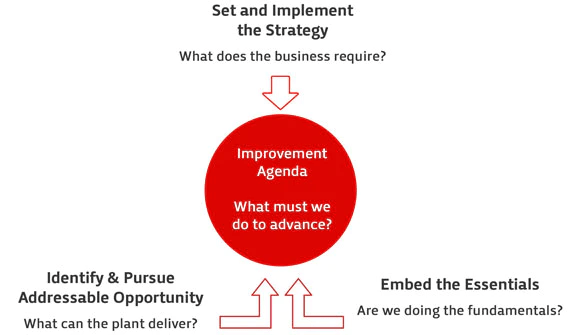

Op het eerste gezicht kan een CV-initiatief er zo complex en overweldigend uitzien dat u er misschien helemaal geen zin in hebt. Maar in werkelijkheid hoeft uw strategie maar één grote vraag te beantwoorden:

“Wat moet deze operatie opleveren voor het bedrijf?”

Met dit in gedachten kunt u het eenvoudige algoritme hieronder volgen en uw CV-programma opstellen in veel minder tijd dan wanneer u zou proberen de miljoenen kleine verbeteringen te identificeren die u mogelijk zou kunnen aanbrengen. Deze eenvoudige aanpak helpt u gefocust te blijven op de meest impactvolle veranderingen.

(Bron)

Terwijl u deze stappen volgt, kunnen er nog enkele eenvoudige vragen rijzen. Bijvoorbeeld:

- Wat kunnen we anders doen om het bedrijf te helpen meer waarde te leveren?

- Heeft het bedrijf ons nodig om meer te produceren?

- Heeft het bedrijf ons nodig om onze productiekosten te verlagen

- Heeft het bedrijf ons nodig om een andere mix van producten te produceren?

En, terwijl u deze vragen stelt, houd het woord "continu" in gedachten. Door de CV-mindset aan te nemen, zul je voortdurend veranderingen doorvoeren. Begin dus klein en maak die aanpassingen groter naarmate alle medewerkers - van de werkvloer tot de directiekamer - beginnen te beseffen dat verandering de manier is waarop het bedrijf zal evolueren en de waarde die het levert zal vergroten.

"Wat er in de cultuur van Toyota gebeurt, is dat zodra je veel vooruitgang boekt in de richting van een doel, het doel wordt gewijzigd en de wortel wordt verplaatst. Het zit diep in de cultuur om voortdurend nieuwe uitdagingen te creëren en niet te rusten als je oude tegenkomt.”

—Deryl Sturdevant, voormalig president en CEO van Toyota British Columbia (Bron)

Nu, over naar de strategieën en hulpmiddelen die u kunt gebruiken voor continue verbetering.

2 7 belangrijkste hulpmiddelen en technieken voor continue verbetering

Er zijn een aantal strategieën en methodieken die u kunt gebruiken. In feite kunt u binnen uw organisatie verschillende strategieën voor continue verbetering toepassen, omdat verschillende afdelingen of faciliteiten baat kunnen hebben bij verschillende strategieën.

PDCA (Plan, Do, Check, Act)

De PDCA cyclus geeft u een kader voor het testen van verschillende ideeën en hypothesen voor continue verbetering. In wezen stelt PDCA frontlinieteams in staat om de potentiële valkuilen van elke nieuwe verbetering te identificeren en de effectiviteit ervan te beoordelen. Het werkt als volgt:

- Plan – Bepaal uw strategische doel en hoe u dit gaat bereiken.

- Do – Voer uw plan uit en voer alle noodzakelijke wijzigingen door.

- Check – Evalueer de resultaten en documenteer wat werkt en wat niet.

- Act – Breng de nodige verbeteringen aan op basis van de vorige stap. Herhalen.

Er is een iets andere smaak van PDCA, de PDSA-cyclus, waarbij de S staat voor "studie". In plaats van de resultaten actief te controleren zoals PDCA, gaat PDSA over het passief observeren ervan.

| Trouwens... Capptionsis ontworpen met PDCA in gedachten. Ons volledig aanpasbare platform kan je helpen de feedbacklus te sluiten die je nodig hebt voor continue verbetering. |

Kaizen

Toyota is een goed voorbeeld van CV en daarom verdient hun filosofie van continue verbetering, Kaizen, een speciale plaats op deze lijst.

Het uitgangspunt van de Kaizen-aanpak is dat veel kleine veranderingen gemakkelijker te maken zijn en op de lange termijn een grotere impact hebben, vergeleken met een paar grote veranderingen. Wat het anders maakt dan andere strategieën, is dat suggesties voor verbetering meestal afkomstig zijn van de eerstelijnsmedewerkers en niet van het managementteam. Dit helpt werknemers bij de veiligheid te betrekken, omdat ze weten dat hun ideeën rechtstreeks van invloed kunnen zijn op hun persoonlijke veiligheid.

Een manier om ideeën te verzamelen in een op kaizen gebaseerd CI-programma is het gebruik van de zogenaamde huddle boards (of kaizen-boards). Simpel gezegd, deze borden zijn de plek waar medewerkers hun ideeën kunnen delen, zien welke worden uitgevoerd en de voortgang volgen - of het nu online is met eenvoudige post-it-notities.

Gemba Walks

Net zoals kaizen, Gemba walks zijn een manier voor managers om het kantoor te verlaten en rechtstreeks input van eerstelijnswerkers te verzamelen. Een Gemba-wandeling maken is zo eenvoudig als het maar zijn kan. De EHS-leider gaat naar de werkvloer, observeert medewerkers tijdens hun dagelijkse werk en stelt vragen.

Het doel is hier niet om de prestaties van de werknemer te evalueren, maar om te begrijpen hoe het werk in de echte wereld wordt uitgevoerd, met welke uitdagingen werknemers worden geconfronteerd en welke inefficiënties ze in de processen zien. Na een Gemba-wandeling kan de begeleider beginnen met het doorvoeren van de veranderingen met behulp van een andere techniek, zoals: Catchball.

De 5 waaroms

Een groot deel van continue verbetering is analyse van de oorzaak, omdat het helpt te begrijpen wat er echt mis is gegaan en waarom. De 5Whys is een uitstekend hulpmiddel om u te helpen de oorzaak te achterhalen.

Deze eenvoudige maar krachtige tool vereist niets anders dan pen en papier (of een computer, als je dat liever hebt). Alles wat je moet doen is:

- Schrijf het probleem op.

- Vraag waarom het probleem zich voordoet.

- Schrijf je antwoord hieronder. U zult waarschijnlijk een ander probleem ontdekken.

- Herhaal stap 1-3 totdat u de oorzaak ontdekt. Mogelijk hebt u meer of minder dan 5 waaroms nodig.

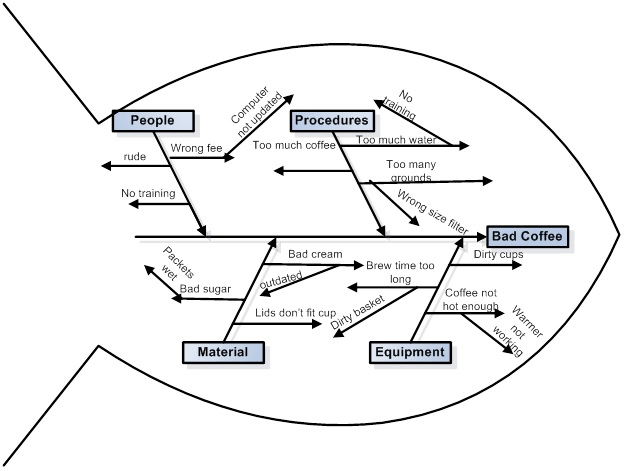

Wat de 5 Whys-techniek buitengewoon nuttig maakt, is dat deze ook op grote schaal kan worden toegepast. Zodra u de hoofdoorzaken van verschillende problemen identificeert, kunt u complexe oorzaak-gevolgrelaties identificeren door een visgraatdiagram te maken (ook bekend als Ishikawa-diagram).

Example fishbone diagram

De 3Ms – Muri, Mura, and Muda

Er is echt veel dat we van Toyota kunnen leren als het gaat om het creëren van een slank productiesysteem. De 3Ms is nog een van de tools die deze fabrikant heeft gepionierd en, net als de 5 Whys, is het gericht op analyse van de oorzaak.

De 3M's verwijzen naar drie Japanse woorden die de verschillende categorieën problemen aanduiden die bedrijven ervaren:

- Muri –overbelasting veroorzaakt door slechte planning, gebrek aan middelen of te veel afvalverwijdering.

- Mura – oneffenheden of onregelmatigheden die te veel afval of "muda"-problemen veroorzaken.

- Muda – afval op welk gebied dan ook, zoals overmatig transport of inventaris, inactieve tijd, overproductie of te veel defecten.

Het is interessant hoe deze drie categorieën met elkaar verbonden zijn. Het identificeren van overbelasting in uw productie (Muri) helpt om onregelmatigheden in de producten te lokaliseren (Mura) waardoor u afval kunt verminderen (Muda).

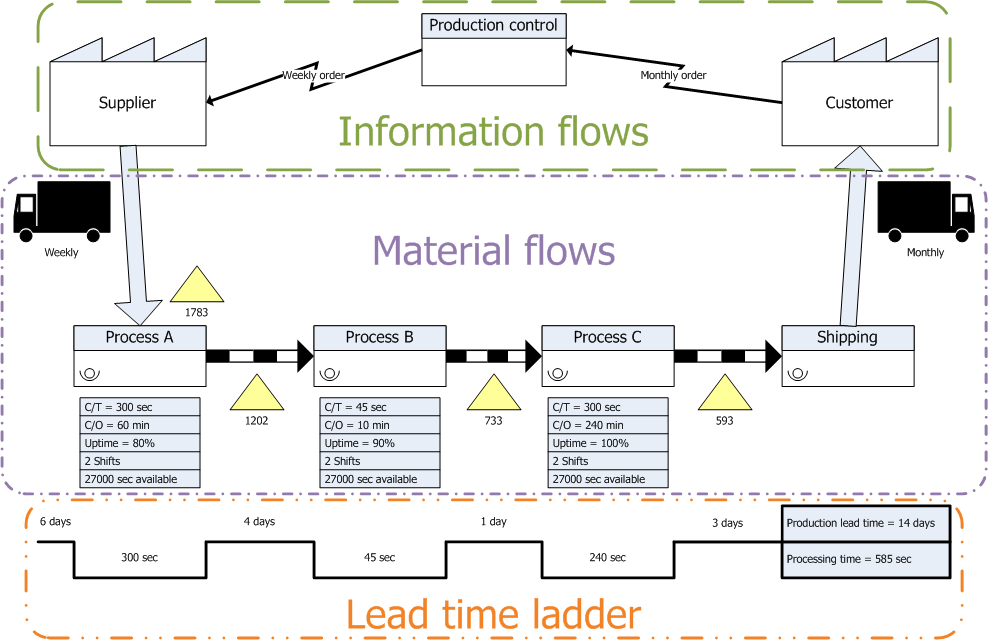

Value Stream Mapping

Value stream mapping (VSM) laat precies zien waar waarde wordt toegevoegd en helpt u te beslissen welke gebieden mogelijk moeten worden verbeterd. Deze strategie is in eerste instantie ontworpen om productieprocessen te optimaliseren, maar kan ook worden hergebruikt voor andere industrieën.

Om een waardekaart te maken, kun je het beste een klein team samenstellen dat bestaat uit de leiders van verschillende (of alle) verschillende afdelingen binnen je bedrijf.

Om het proces te vereenvoudigen, kunt u ernaar streven om waardekaarten op verschillende niveaus te maken, bijv. u kunt waardestroomkaarten maken op bedrijfs-, fabrieks- en procesniveau. Het lijkt misschien makkelijker om van onderaf te beginnen met optimaliseren, maar het is eigenlijk andersom. Als je het ene proces binnen de faciliteit begint te optimaliseren, kun je een ander proces suboptimaliseren. In dit voorbeeld is het dus beter om op faciliteitsniveau te beginnen.

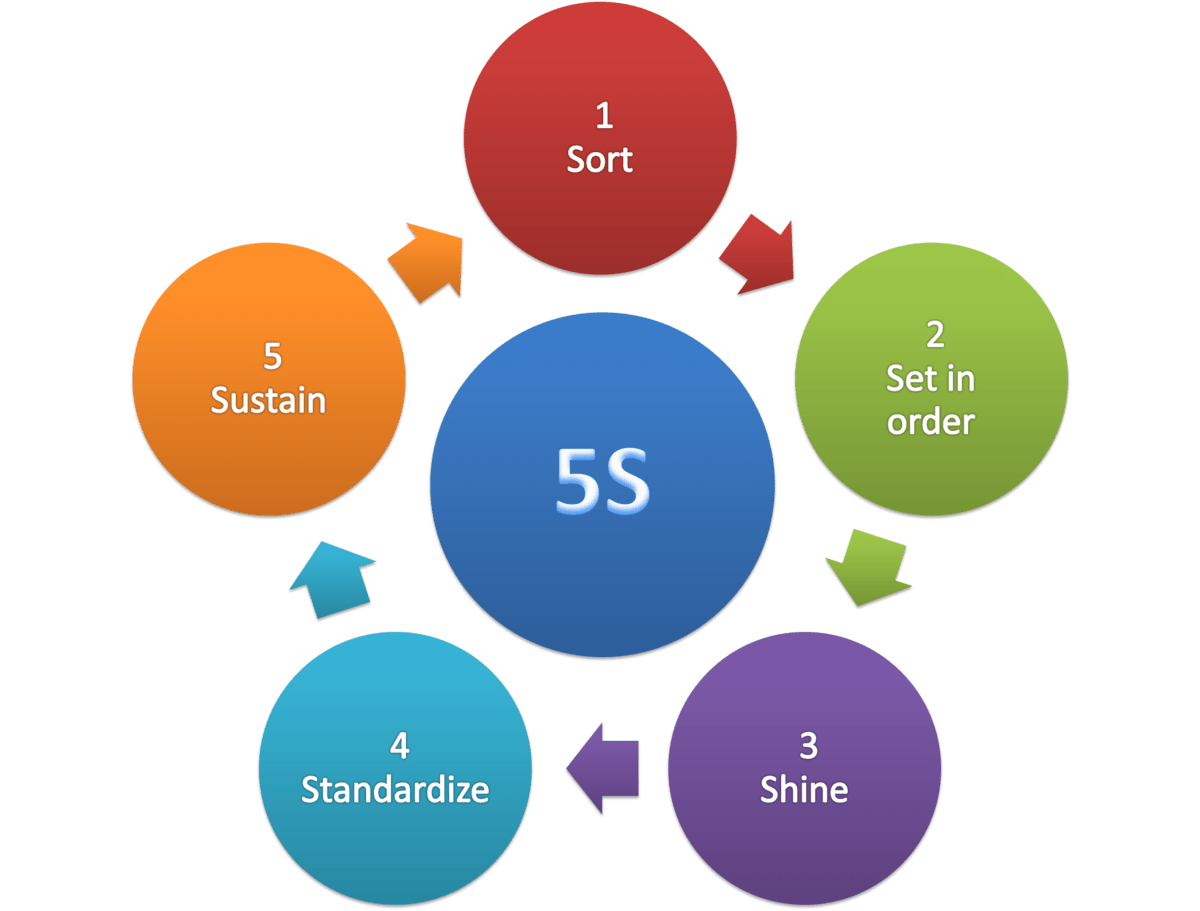

De 5S Techniek

De 5S-methodologie richt zich op de details — het organiseren van de werkruimte op de meest efficiënte en effectieve manier mogelijk. Het concept is om eerst te identificeren welke tools of middelen nodig zijn voor een specifiek proces en deze vervolgens direct beschikbaar te stellen. Een 5S-strategie kan van alles zijn, van het toevoegen van schuimhulpmiddelen tot het verplaatsen van machines voor een snellere productiestroom.

Conclusie

Voortdurende verbetering is essentieel voor elk modern bedrijf, maar het vereist constante veranderingen. En, zoals alle bedrijfsleiders heel goed weten, houden werknemers niet van veranderingen. Het is dus belangrijk om een balans te vinden tussen het continu ontwikkelen van uw productieprocessen en het geven van het vertrouwen en de veiligheid aan medewerkers dat hoort bij het repetitieve werk.

Zoals Jim Waters, voormalig executive bij Caterpillar, zegt:

“Je moet bedenken dat het forceren van verandering de culturele verschuiving naar snelle CV alleen maar in gevaar brengt. U dient de veranderactiviteiten te beperken tot een kleine set van kritisch, zeer waardevol standaardwerk. Als u bijvoorbeeld kennisdagen houdt, moet u ervoor zorgen dat er een duidelijke aanwezigheidsnorm is, zoals "iedere persoon moet één gericht verbeterproject per dag afwerken.”"

Welke continue verbeteringstechniek je ook kiest, maak verandering meetbaar en gemakkelijk te omarmen en je zult er snel de vruchten van plukken.